行业资讯

破解米级金属构件成分偏析表征难题,钢研纳克OPA-1000问鼎创新大奖

近日,在第二十一届北京分析测试学术报告会暨展览会(BCEIA 2025)上,中国分析测试协会分析测试仪器创新奖(原“BCEIA金奖”)隆重颁发,共有9款仪器斩获殊荣。其中,钢研纳克检测技术股份有限公司“OPA-1000全自动超大尺寸金属构件原位分析仪”榜上有名。

那么,OPA-1000究竟有哪些核心创新?它解决了什么实际难题?背后又有怎样的研发故事?仪器信息网在颁奖后的第一时间专访了钢研纳克检测技术股份有限公司。

仪器信息网:请介绍“OPA-1000全自动超大尺寸金属构件原位分析仪”的研发背景、技术突破点,以及其在自动化、检测精度、适用尺寸等方面的核心优势。

钢研纳克:在航空航天、轨道交通、能源装备等国之重器领域,航空高温合金涡轮盘、高铁车轮与车轴、核电主管道等大尺寸金属构件,是支撑重大工程安全运行的 “核心骨架”,其材料均匀性直接决定装备服役寿命与可靠性。然而,这类构件在冶炼、锻造等制备过程中,易因温度梯度、选分结晶等产生多尺度成分偏析――合金元素在不同区域的含量差异若超过阈值,会直接导致构件性能劣化,成为引发核心部件失效的关键诱因,对重大工程安全构成潜在风险。

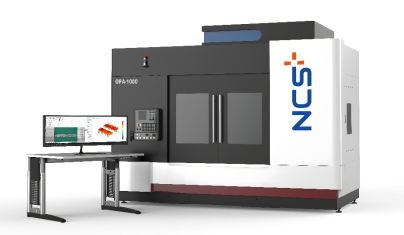

2017年之前,国内外尚未形成针对大尺寸金属构件成分偏析的“原位定量表征技术体系”,行业长期面临质量评价瓶颈:传统低倍观察、酸浸硫印仅能定性判断宏观缺陷,无法量化成分差异;多点取样化学分析(取数克至小块样品)受“以点代面”局限,难以反映构件全域成分分布,与实际偏析情况存在显著偏差;即便发射光谱、碳硫氧氮元素分析、质谱等现代技术可实现小区域元素分析,也无法突破“大尺寸构件直接原位检测”的技术壁垒。在重大科学仪器设备开发重点专项的支持下,公司首席专家贾云海带领研发团队历经攻关突破系列技术瓶颈,成功研制出首台米级OPA-1000全自动超大尺寸金属构件原位分析仪。该系统创新性集成表面精密加工、米级范围精准扫描定位、多元素偏析定量分析与夹杂物表征四大核心功能,单次检测表面尺寸可达1000mm×500mm,从根本上破解了高铁动车组车轮/车轴、航空发动机涡轮盘坯锻件、核电及超超临界火电管道等超大尺寸核心构件的全域成分分布与夹杂物分布表征难题,填补了大尺寸金属构件原位定量检测的技术空白。

仪器信息网:该产品主要面向哪些应用领域?能否结合具体案例,说明其在实际使用中解决的问题?此外,该仪器对相关行业技术提升或标准发展带来了哪些积极影响?

钢研纳克:在重大装备核心部件质量评价与高端材料研发领域,超大尺寸金属构件原位分析仪已形成规模化应用,成为保障国之重器质量的“关键利器”。在高铁领域,该仪器对国产的高铁车轮轴开展全域表征与综合评价,为国产高铁车轮轴服役安全提供基础数据;在能源装备领域,采用超大尺寸金属构件原位分析技术全域表征材料成分分布,显示出国产钢管及管坯各元素统计符合度超95%,无明显偏析,彰显国产高端管材的质量竞争力;在航空航天领域,GH4169高温合金涡轮盘坯锻件开展全面偏析度分析,揭示三联工艺下各元素成分分布规律,为高温合金材料工艺优化提供了精准的数据支撑。

作为重大技术装备,超大尺寸金属构件原位分析仪填补了国内外超大尺寸金属材料成分偏析与夹杂物原位定量表征的技术空白,实现了大型金属构件质量控制从“经验推断”到 “数据洞察”的跨越。它突破传统“小样检测”的局限,首次达成对米级超大构件成分偏析与夹杂物的“全域覆盖、原位检测、定量统计”,大幅提升了大型构件质量控制精度与服役可靠性,为高端材料研发与工艺迭代提供了核心支撑,成为材料基因工程研究的关键技术平台,加速了高端战略材料的研发进程。

超大尺寸金属构件原位分析仪推动了大尺寸金属构件质量评价标准的体系性升级 ―― 促使行业标准从传统“宏观允许偏差”的定性要求,向“微观统计量化”的精准标准转变,催生了基于偏析度模型的全新质量评价体系。截至目前,仪器已支撑发布7项团体及企业标准,为大尺寸金属构件原位分析方法奠定了标准化基础,为我国高端装备核心部件的质量安全构筑了“技术屏障”,有力支撑了大国重器的自主可控发展。

仪器信息网:在OPA-1000的研发过程中,团队遇到了哪些技术或工程层面的挑战?是如何克服这些难题的?是否有某些关键技术实现了自主突破?

钢研纳克:在OPA-1000的研发过程中,团队面临了多项严峻的技术与工程挑战,并通过自主创新成功攻克,实现了多项关键技术的自主突破:

1)高稳定激发光源技术:传统火花光源长时间工作稳定性差。团队通过高低压隔离抗干扰设计、自主研发单脉冲采集技术和PMT负高压PWM供电系统,实现了亚微秒级精度控制,使光源可连续稳定工作超过17小时。

2)大尺寸精密加工与分析的集成难题:需在米级构件上实现无水、无振动、无热损伤的精密加工和高精度光谱扫描。团队创新性的采用了倒置激发结构与高压气冷吹扫与磁力吸屑技术,并开发了三轴联动插补自诊断系统,解决了加工振动影响测量、高速铣削与低速扫描的矛盾,实现了“加工-定位-分析”一体化无缝衔接。

3)海量数据高速处理与可视化:米级扫描产生GB级光谱数据,处理效率低下。团队采用基于GPU的CUDA并行算法,将数据处理时间从小时级缩短至秒级,并通过云计算实现数据远程处理与本地可视化,攻克了超大尺寸成分与夹杂物分布可视化表征的难题。

4)统计表征模型与标准缺失:国际上缺乏大尺寸成分偏析的定量评价方法。团队首创了成分偏析度(Ds)及最大偏析度(Ds(max))统计模型,建立了完整的数学表征方法和判定标准,为行业提供了科学统一的量化评价依据。这些技术全部为自主突破,形成了16项发明专利(含3项国际专利)及2项软件著作权,实现了该领域从仪器到方法、标准的全面自主可控。

仪器信息网:此次获得“分析测试仪器创新奖”,对贵司而言有何重要意义?您认为这一奖项对推动国产分析仪器技术创新和行业进步具有哪些作用?

钢研纳克:此次荣获“分析测试仪器创新奖”,对钢研纳克而言具有非常重要意义:

首先,这是对OPA-1000技术原创性与工程落地能力的行业认可。该奖项表明我们的“全域、原位、统计”分析理念和一体化集成设计得到了权威界的充分肯定,证明了国产仪器有能力在高端细分领域实现创新,极大增强了团队持续创新的信心与决心。

其次,奖项是推动市场信任与行业合作的“催化剂”。在高端分析仪器领域,用户信任至关重要。这一权威奖项为我们的产品提供了强大的品牌背书,有助于打破用户对国产仪器的传统疑虑,加速关键领域的示范应用和商业化推广。

更重要的是,奖项凸显了“产学研用”协同创新的巨大价值。OPA-1000的研发源于团队的前沿科学构想,最终通过与用户单位的深度合作解决了真实产业痛点。此奖项是对这一创新模式的成功验证。

对于推动国产分析仪器技术创新和行业进步,分析测试仪器创新奖发挥着关键作用:

1)树立标杆,明确创新方向:它向全行业清晰地表明,解决国家重大需求、打破国际垄断的“硬科技”创新才是值得追求的高价值方向,激励更多企业和团队投身于高端仪器的自主攻关。

2)构建信心,重塑产业生态:奖项有力地证明了国产仪器不仅能做“替代”,更能实现“引领”,提振整个产业链的信心,吸引更多资本、人才和政策资源向该领域汇聚,逐步重塑被进口仪器主导的产业生态;

3)促进协同,加速技术转化:仪器公司、科研院所与终端用户紧密协同,鼓励更多仪器研发企业以用户实际需求为导向的、贯穿“应用基础研究-技术开发-工程化-产业化”的全链条创新,加速科技成果向现实生产力转化。

仪器信息网:贵司在产品技术迭代和市场推广方面有哪些后续计划?是否计划基于OPA-1000进一步拓展应用领域或开发系列化产品?

钢研纳克:OPA-1000的成功研制只是一个起点,我们已制定了较为清晰的技术迭代与市场推广战略,并计划基于此平台进行深度和广度的拓展:1)提升OPA-1000平台性能与应用深度:更高精度与稳定性,持续优化激发光源、光学系统和探测器的性能,追求更高的分辨率、更低的检出限和更好的长期稳定性,以满足更严苛的分析需求;更智能的软件与算法,集成人工智能(AI)和机器学习(ML)算法,开发能自动识别缺陷和智能优化工艺的专家系统,从“提供数据”升级为“提供解决方案”。2)开发系列化产品以覆盖更广阔市场:基于OPA-1000的核心技术模块,开发不同尺寸、不同配置的系列产品,以及为特定行业开发定制化解决方案。

对于市场推广与应用领域拓展计划,深化现有战略市场,继续深耕“重大工程的核心领域,与龙头企业建立联合实验室或示范应用中心,将OPA-1000深度嵌入其研发和质量管控体系,成为行业标准配置;开拓新兴关键领域,积极拓展新的应用场景,如新能源领域中用于检测风电主轴、氢能压力容器等大型关键部件的成分均匀性的表征等;除了直接销售仪器,我们还将拓展“检测服务”和“数据解决方案”业务。通过建立中心实验室或与合作伙伴共建网络,为更多企业提供高端检测服务,同时利用积累的海量数据为客户提供工艺优化和质量提升的咨询方案。